拋丸機系列

履帶式全自動拋丸機

吊鉤式拋噴丸清理機

懸鏈?zhǔn)綊佂枨謇頇C

移動式拋丸機

鋼帶拋丸清理機

拋丸清理設(shè)備系列

噴砂/混砂系列

Q69系列帶鋼拋丸清理機

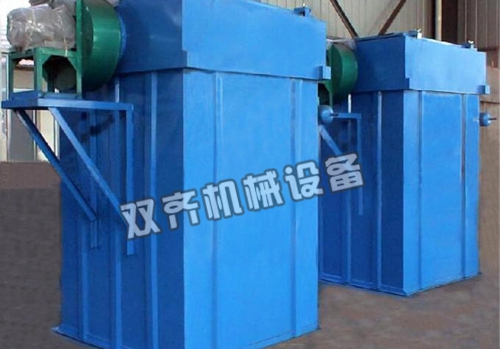

單機除塵器系列

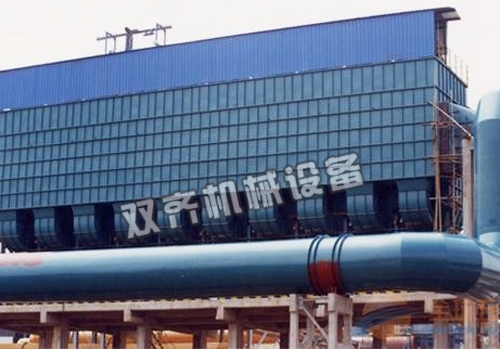

靜電除塵器系列

鍋爐除塵器系列

鑄造沖天爐除塵器

行業(yè)除塵器系列

拋丸清理機齒輪噴丸存在的問題與解決措施

拋丸清理機噴丸工藝技術(shù)雖然在齒輪行業(yè)己被應(yīng)用了,,但在工程應(yīng)用中多數(shù)是被用來進行清理和去毛刺處理,,在噴丸的應(yīng)用中還存在很多問題。主要表現(xiàn)為以下幾個方面:

1.選擇彈丸的合理性問題

齒輪經(jīng)過化學(xué)熱處理后,,表面硬度多數(shù)己達到5862HRC,,工廠實施噴丸時,采用的彈丸硬度多數(shù)為45一52HRC,,這一方面導(dǎo)致齒輪噴丸區(qū)域得不到充分的,,另一方面彈丸在噴射撞擊零件時,由于硬度低而易破碎或變形,。在噴射齒輪零件時,,應(yīng)采用高于或等于表面硬度的硬彈丸來進行,,以表面的殘余壓應(yīng)力數(shù)值和表面層,。此外,彈丸尺寸的選擇應(yīng)齒輪的根部,,在工廠實施噴丸過程中,,由于選擇的彈丸直徑過大常常導(dǎo)致小半徑的齒根部位得不到噴射。為了噴射到齒輪的齒根部位,,在選擇彈丸規(guī)格時,,應(yīng)彈丸直徑小于齒根半徑的一半。

2.表面覆蓋率的檢測問題

表面覆蓋率是指受噴零件表面上彈坑占據(jù)的面積與受噴表面總面積的比值,,通常用百分?jǐn)?shù)表示,。在此需要強調(diào)的是表面覆蓋率指的是零件而不是檢測噴丸強度用的弧高度試片(Almen試片),所以在工程應(yīng)用中如果采用弧高度試片的表面覆蓋率來對零件進行噴丸工藝,,將導(dǎo)致齒輪表面覆蓋率達不到應(yīng)有的要求,。弧高度試片的硬度為44~50HRC與齒輪表面的硬度58~62HRC相比差的較多,,因此齒輪噴丸達到100%的覆蓋率所需要的時間要長于弧高度試片達到100%覆蓋的時間,。

3.二次噴丸問題

國內(nèi)目前由于沒有對表面殘余壓應(yīng)力給以指標(biāo)要求,,所以對表面殘余應(yīng)力的檢測和表面質(zhì)量問題還沒有引起重視,為了提高表面殘余壓應(yīng)力數(shù)值,,降低表面粗糙度,,發(fā)展的二次噴丸工藝技術(shù)己在齒輪行業(yè)廣泛應(yīng)用。二次噴丸主要是指 先采用噴丸工藝獲得 的表面層,,然后再采用低強度噴丸工藝使表面殘余應(yīng)力提高,,并表面粗糙度。國內(nèi)對噴丸的認(rèn)識不足,,重視不夠,,對工廠而言,能夠?qū)X輪進行噴丸己屬不易,,再購置一臺設(shè)備進行二次噴丸由于費用問題多數(shù)難以實施,。隨著 競爭的加速和對齒輪壽命要求的不斷提高,二次噴丸工藝技術(shù)將難以避免地應(yīng)用到齒輪零件,。

4.噴丸強度選擇問題

拋丸清理機對齒輪的噴丸目前在工廠實施過程中存在一些錯誤認(rèn)識,,在實際噴丸時,操作人員和技術(shù)人員常‘常認(rèn)為,,噴丸強度越高,,零件的噴丸效果越好,所以噴射的速率很高,,而事實上這并不,。一方面是噴丸強度越高,沖擊力越大,,彈丸的破損率就越高,;另一方面是噴丸強度較高時易在零件表面產(chǎn)生微裂紋。對于任何一種材料或零件而言,,都存在一個適宜的噴丸強度范圍,。噴丸強度低時無法較大的殘余壓應(yīng)力和足夠深的表面層;噴丸強度太高易產(chǎn)生表面微裂紋或齒輪硬化層的剝落等問題,。